Produktionslinie für Backfett/Ghee, Hersteller in China

Produktionslinie für Backfett und Ghee

Backfett und Ghee sind in der Backwarenindustrie sehr beliebt; zu den Rohstoffen gehören Palmöl, Pflanzenöle, tierische Fette, teilweise gehärtete Öle und Fette, Meeresöle, Palmkernöl, Schweineschmalz, Rindertalg, Palmstearin, Kokosnussöl usw.

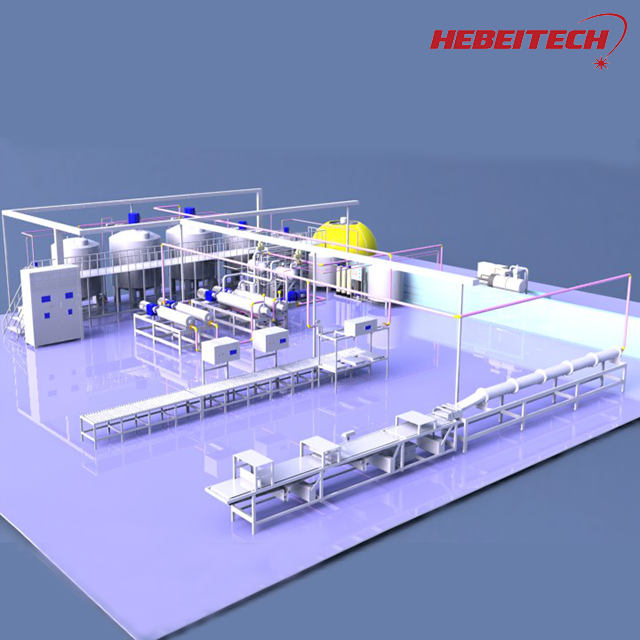

Die wichtigsten Produktionsschritte für Backfett sind: Dosierung – Zutatenverhältnis – Filtration – Emulgierung – Kristallisation – Kneten mit dem Stiftrotor – Abfüllung und Verpackung. Die Anlagen zur Backfettherstellung umfassen unter anderem Votatoren, Kratzflächenwärmetauscher, Kneter, Stiftrotor, Abfüll- und Verpackungsmaschinen, Homogenisatoren, Emulgierbehälter, Mischbehälter, Hochdruckpumpen, Sterilisatoren, Kältekompressoren, Kälteanlagen und Kühltürme.

Dabei bilden SPA + SPB + SPC-Einheiten oder SPX-Plus + SPB + SPCH-Einheiten eine Backfettkristallisationslinie, mit der Backfett, pflanzliches Ghee und andere Butterprodukte hergestellt werden können.

Die Konstruktion der SPA-Serie SSHE-Backfettmaschine ist einzigartig. Nach jahrelanger Optimierung zeichnet sie sich durch hohe Anlagenstabilität aus, und die Feinheit und Oberflächenbeschaffenheit der Backfettprodukte sind in China führend.

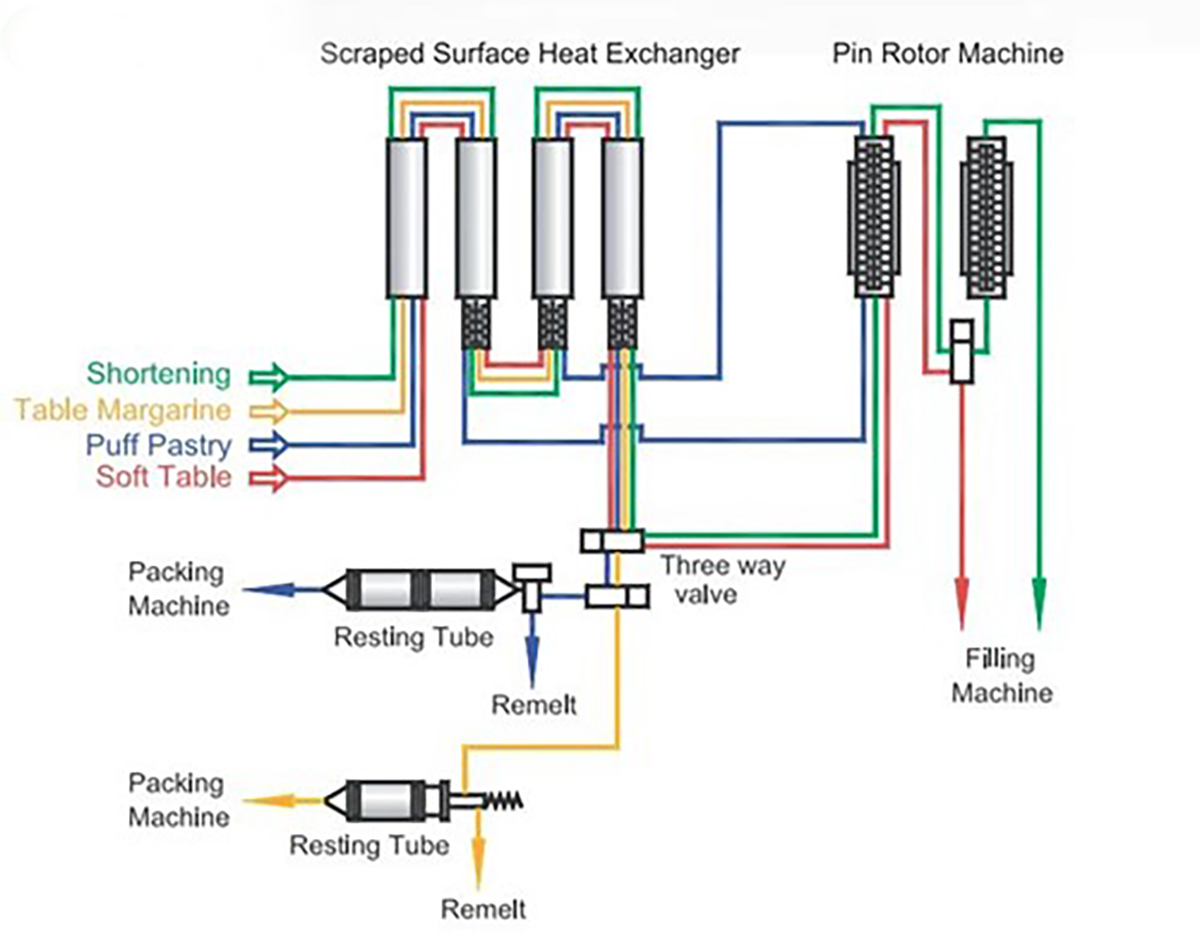

Im Allgemeinen ist der Produktionsprozess für Margarine/Backfett (Ghee) der SP-Serie wie folgt:

1. Öl- und Fettmischungen sowie die wässrige Phase werden in zwei Emulsionsbehältern vorab eingewogen. Das Mischen in den Behältern erfolgt mittels Wägezellen, die von einer SPS-Steuerung geregelt werden.

2. Der Mischvorgang wird von einem Logikcomputer mit Touchscreen gesteuert. Jeder Misch-/Produktionstank ist mit einem Hochleistungsmischer zur Emulgierung der Öl- und Wasserphasen ausgestattet.

3. Der Mischer ist mit einem Drehzahlregler ausgestattet, um die Drehzahl nach der Emulgierung für ein schonendes Rühren zu reduzieren. Die beiden Tanks werden abwechselnd als Produktions- und Emulgiertank verwendet.

4. Der Produktionstank dient auch als Recyclingbehälter für alle Produkte der Produktionslinie. Er wird außerdem als Wasser-/Chemikalientank für die Linienreinigung und -desinfektion verwendet.

5. Die Emulsion aus dem Produktionstank wird durch einen Doppelfilter/Sieb geleitet, um sicherzustellen, dass keine Feststoffe in das Endprodukt gelangen (GMP-Anforderung).

6. Der Filter/Sieb wird abwechselnd zur Filterreinigung eingesetzt. Die gefilterte Emulsion wird anschließend durch einen Pasteurisierer (GMP-konform) geleitet, der aus drei Abschnitten mit jeweils zwei Plattenheizern und einem Rückhalterohr besteht.

7. Der erste Plattenheizer erhitzt die Ölemulsion vor dem Durchlauf durch das Rückhalterohr auf Pasteurisierungstemperatur, um die notwendige Haltezeit zu gewährleisten.

8. Jede Emulsion, die auf eine Temperatur unterhalb der erforderlichen Pasteurisierungstemperatur erhitzt wird, wird in den Produktionstank zurückgeführt.

9 Die pasteurisierte Ölemulsion wird in den Kühlplattenwärmetauscher geleitet, um auf etwa 5 bis 7 Grad Celsius über dem Schmelzpunkt des Öls abzukühlen und so die Kühlenergie zu minimieren.

10. Der Plattenheizer wird durch ein Warmwassersystem mit Temperaturregelung beheizt. Die Kühlung der Platten erfolgt durch Kühlwasser aus einem Kühlturm mit automatischem Temperaturregelventil und PID-Reglern.

11. Das Pumpen/Fördern der Emulsion erfolgt bis zu diesem Punkt mit einer Hochdruckpumpe. Die Emulsion wird in unterschiedlicher Reihenfolge in die Votator-Einheit und den Stiftrotor eingespeist und anschließend auf die gewünschte Austrittstemperatur abgesenkt, um die benötigten Margarine-/Backfettprodukte herzustellen.

12. Das aus der Votator-Maschine austretende halbfeste Öl wird von der Margarine-Abfüll- und Verpackungsmaschine verpackt.

Bester Preis für Wähler

Seit 2004 konzentriert sich ShiPU Machinery auf Kratzoberflächenwärmetauscher. Unsere Kratzoberflächenwärmetauscher genießen einen hervorragenden Ruf auf dem asiatischen Markt. ShiPU Machinery bietet der Backwaren-, Lebensmittel- und Molkereiindustrie seit Langem Maschinen zu besten Preisen an, darunter Unternehmen wie Fonterra, Wilmar, Puratos und AB Mauri. Unsere Kratzoberflächenwärmetauscher kosten nur etwa 20–30 % weniger als vergleichbare Produkte in Europa und Amerika und sind daher bei vielen Herstellern sehr gefragt. Unser Werk nutzt die hochwertigen und kostengünstigen Kratzoberflächenwärmetauscher der SP-Serie aus chinesischer Produktion, um die Produktionskapazität schnell zu erhöhen und die Produktionskosten zu senken. Die Produkte unseres Werks zeichnen sich durch hervorragende Wettbewerbsfähigkeit und Kostenvorteile aus und haben sich schnell einen großen Marktanteil erobert.

Lebensmittelhersteller weltweit können Kratzwärmetauscher direkt bei SP Machinery erwerben. Auch Hersteller verwandter Anlagen sowie Installations- und Ingenieurunternehmen sind herzlich eingeladen, sich als Markenvertreter zu bewerben. Wir bieten qualitativ hochwertige und kostengünstige Kratzwärmetauscher zum besten Preis.

Inbetriebnahme der Baustelle