Abstrakt

Konditormargarine muss plastisch und formstabil sein. Der Herstellungsprozess lässt sich mithilfe eines Rohrkühlers (Rohrwärmetauscher mit gekratzter Oberfläche) sehr einfach gestalten. Bei der Weiterverarbeitung des Öls hat die Kühlung einen signifikanten Einfluss auf die Kristallisation der Konditormargarine. Unterschiedliche Margarinesorten erfordern unterschiedliche Verarbeitungs- und Temperierbedingungen.

Konditormargarine muss plastisch und formstabil sein. Der Herstellungsprozess lässt sich mithilfe eines Rohrkühlers (Rohrwärmetauscher mit gekratzter Oberfläche) sehr einfach gestalten. Bei der Weiterverarbeitung des Öls hat die Kühlung einen signifikanten Einfluss auf die Kristallisation der Konditormargarine. Unterschiedliche Margarinesorten erfordern unterschiedliche Verarbeitungs- und Temperierbedingungen.

Schlüsselwörter: Gebäckmargarine; Kühltrommel; Rohrkühler; Kratzflächenwärmetauscher; Margarineherstellung.

Technische Einführung des Rohrkühlers

Obwohl flockige Margarineprodukte schon seit vielen Jahren hergestellt werden, wird weiterhin nach den optimalen Prozessbedingungen gesucht, insbesondere im Hinblick auf die Kristallisation verschiedener Produktrezepturen unter unterschiedlichen Verarbeitungsbedingungen. Vor der Erfindung des Schaberwärmetauschers bzw. der Rohrabschreckmaschine wurden alle Margarineprodukte mit Trommelabschreck- und Knetmaschinen hergestellt. Da die Rohrabschreckmaschine gegenüber anderen Verarbeitungsmaschinen viele Vorteile bietet, nutzen Margarinehersteller sie heute zur Herstellung von flockiger Gebäckmargarine. Dieser Artikel gibt einen Einblick in den Herstellungsprozess von flockiger Gebäckmargarine mithilfe der Rohrabschreckmaschine.

Die wichtigsten Eigenschaften von flockiger Margarine sind ihre Plastizität und Stabilität. Beim wiederholten Falten und Ausrollen der Margarine müssen die Schichten im Teig intakt bleiben, daher ist Plastizität wichtig; Stabilität ist aber ebenso wichtig. Ist die Margarine nicht fest genug, um weich oder öldurchlässig zu werden und vom Teig aufgesogen zu werden, reduziert sich die Ölschicht zwischen den Teigschichten erheblich.

Die Struktur der Trommelabschreckmaschine ist relativ einfach; zur Herstellung knuspriger Margarineprodukte müssen nur wenige Parameter angepasst werden. Die mit dieser Maschine produzierte blättrige Gebäckmargarine zeichnet sich durch gute Plastizität, geringe Ölaufnahme und hohe Temperaturstabilität aus. Im Vergleich zur Trommelabschreckmaschine hat die Rohrabschreckmaschine hinsichtlich ihrer Leistungsfähigkeit größere Fortschritte erzielt, die sich hauptsächlich in folgenden Punkten zeigen:

(1) Bei der Verarbeitung von Produkten mit abgedichteten Rohren werden eine gute Abdichtung und hygienische Bedingungen ebenfalls erheblich verbessert;

(2) Die Realisierung des Hochdruckverfahrens, das insbesondere für die Herstellung von knuspriger Margarine wichtig ist;

(3) Gute Flexibilität, Geschwindigkeit, Druck, Gefrierstärke und andere Verarbeitungsbedingungen können flexibel angepasst werden.

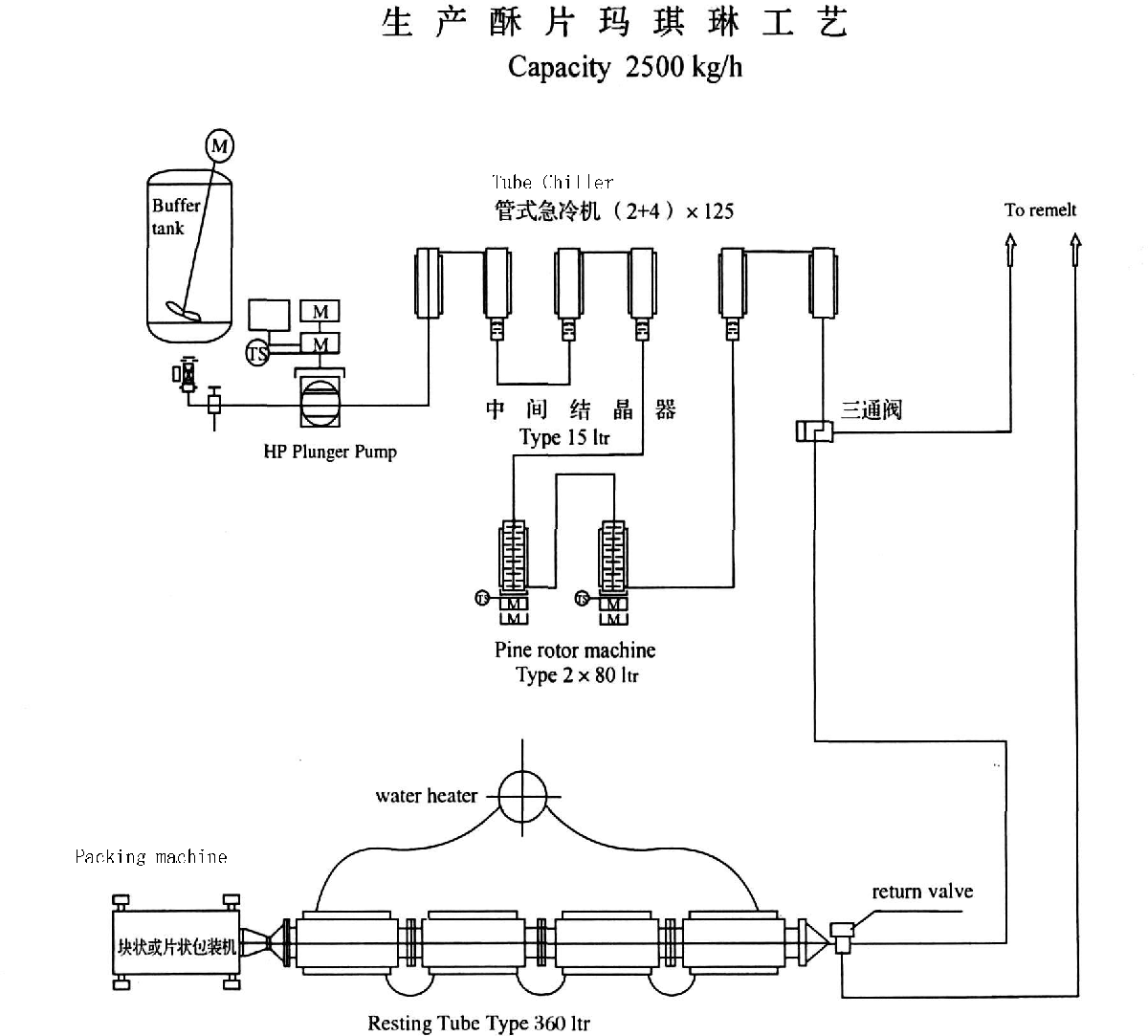

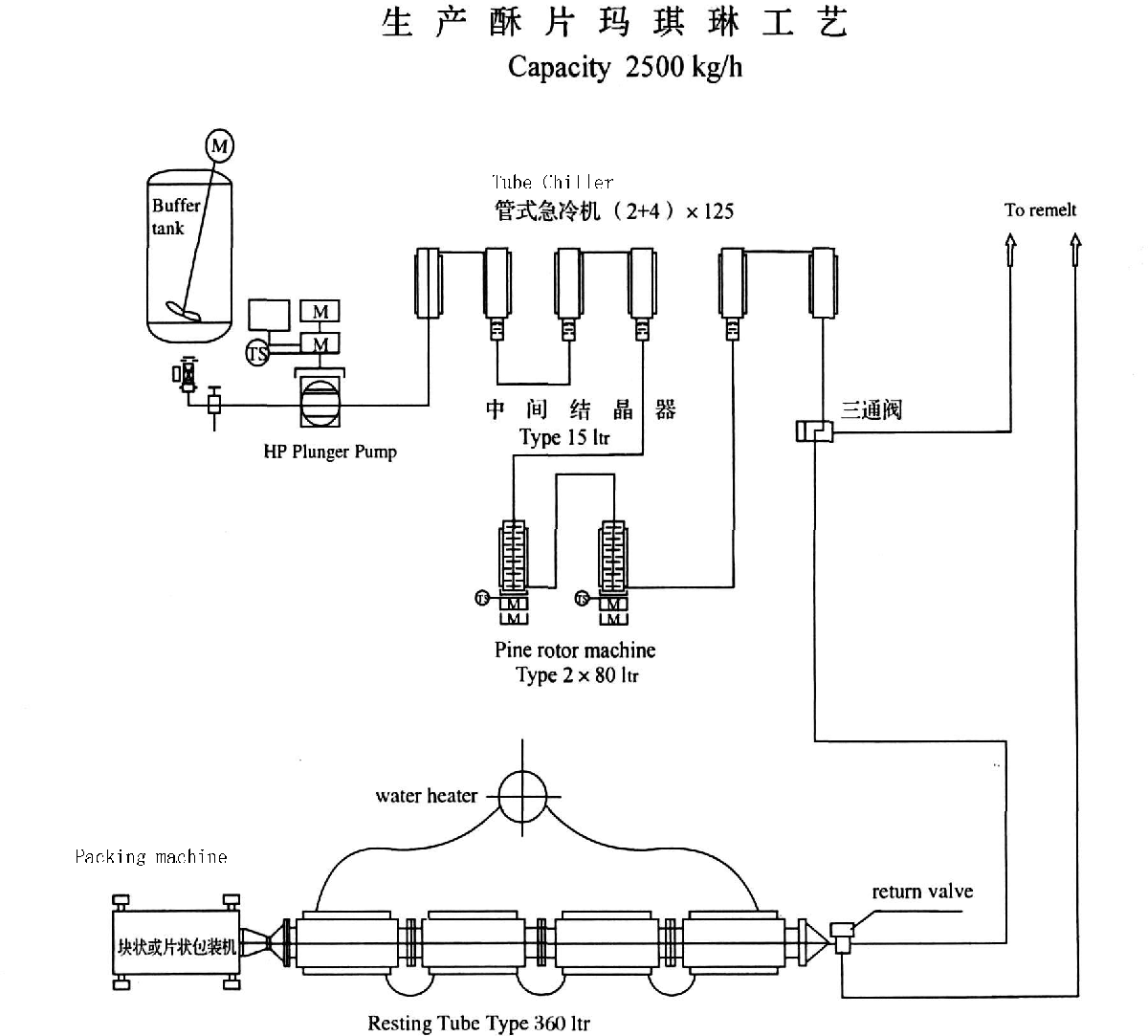

Der repräsentative Prozess zur Herstellung von Blätterteigmargarine mittels Rohrabschreckmaschine ist wie folgt:

Hochdruck-Kolbenpumpe ※ Hochdruck-Rohr-Schabeflächenwärmetauscher (Einheit A) ※ Zwischenkristallisator-Set ※ Rührwerksrotormaschine (Einheit B) ※ Großvolumiges Restrohr ※ Scheiben-/Blockpackung.

Die Funktion des Zwischenkristallisators entspricht der des Rührkneters. Er befindet sich am Abschreckrohr der Verarbeitungsmaschine und wird durch die Schneidwelle der Verarbeitungsmaschine angetrieben.

Mit einer Rohrabschreckmaschine lässt sich der Produktionsablauf für die Herstellung von Blätterteigmargarine einfach anpassen. Dies gelingt durch Ändern der Verbindungsart der Rohrleitung zwischen der Abschreckrohrgruppe (Einheit A) und der Kneteinheit (Einheit B), was die Bedienung vereinfacht. Beispielsweise kann die Rühr- und Kneteinheit (Einheit B) in der Mitte des Abschreckrohrs von Einheit A platziert werden, sodass der Materialfluss A1※A2※B1※B2※A3※A4 oder A1※A2※A3※A4※B1※B2 folgt. Durch diese einfache Anpassung des Produktionsprozesses lässt sich die Produktqualität verbessern. Die Platzierung von Einheit B in der Mitte des Abschreckrohrs von Einheit A eignet sich besonders für pflanzliche Ölmischungen auf Palmölbasis und hat sich in der Praxis vielfach bewährt. Wenn das Hauptprodukt aus Rindern besteht, lassen sich bessere Ergebnisse erzielen, indem man Einheit B nach Einheit A platziert.

Die Knetleistung wird durch die Produktrezeptur bestimmt. Beispielsweise sollte für Ölrezepturen mit langsamer Kristallisation eine relativ hohe Knetleistung verwendet werden. Im Schnellkühlrohr-Produktionsprozess entspricht die Knetwirkung der Summe der Kapazitäten der Zwischengruppe, des Kristallisators und der Rührkneteinheit (B). Daher muss bei einer Änderung der Produktrezeptur die Knetleistung angepasst werden. Dies kann entweder durch Erhöhen oder Verringern der Kapazität der Einheit B oder durch gleichzeitiges Hinzufügen und Entfernen von Einheiten erfolgen – eine hohe Flexibilität ist somit gegeben.

Die Knetleistung wird durch die Produktrezeptur bestimmt. Beispielsweise sollte für Ölrezepturen mit langsamer Kristallisation eine relativ hohe Knetleistung verwendet werden. Im Schnellkühlrohr-Produktionsprozess entspricht die Knetwirkung der Summe der Kapazitäten der Zwischengruppe, des Kristallisators und der Rührkneteinheit (B). Daher muss bei einer Änderung der Produktrezeptur die Knetleistung angepasst werden. Dies kann entweder durch Erhöhen oder Verringern der Kapazität der Einheit B oder durch gleichzeitiges Hinzufügen und Entfernen von Einheiten erfolgen – eine hohe Flexibilität ist somit gegeben.

Veröffentlichungsdatum: 30. Dezember 2021