Prozess der Margarine

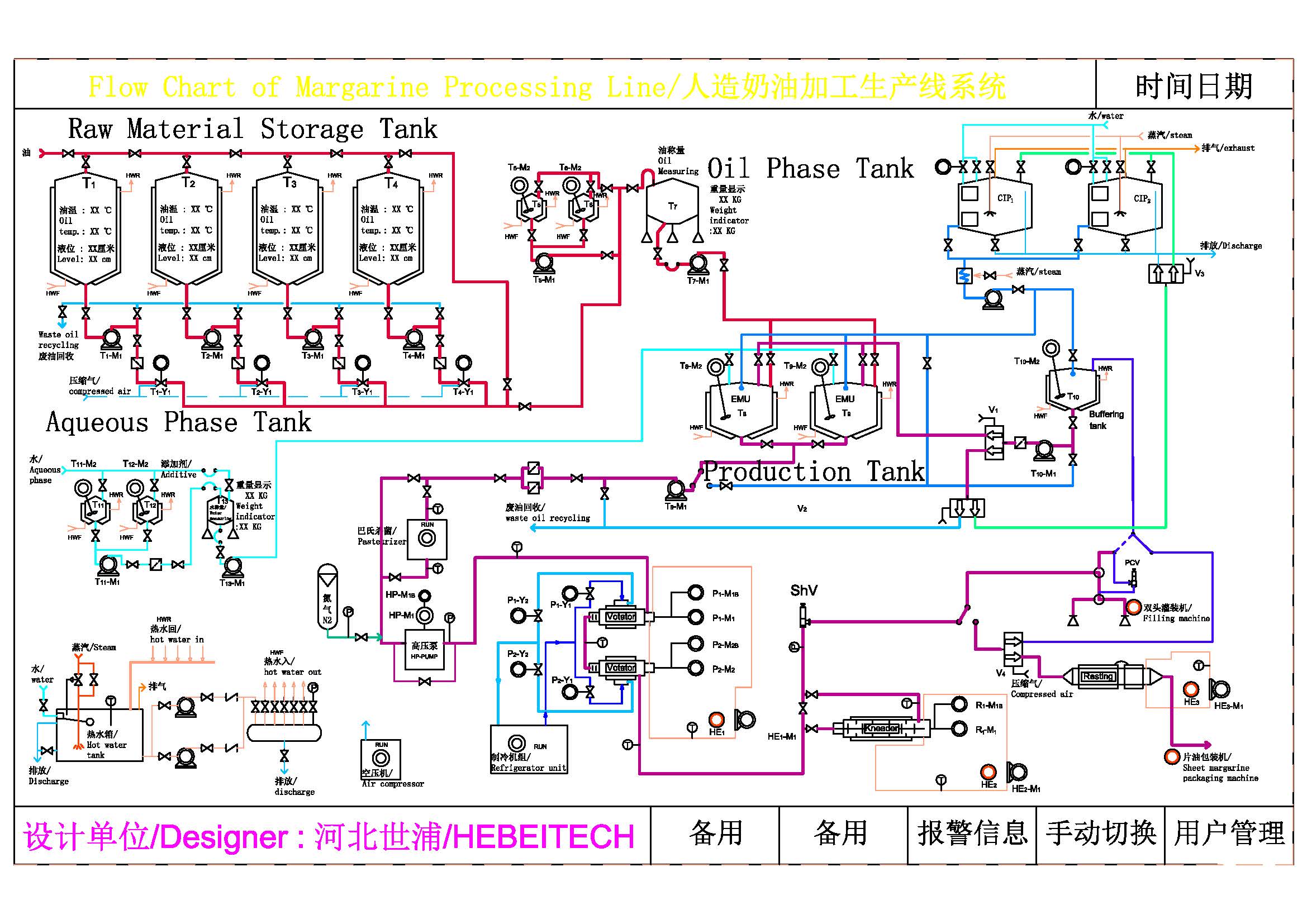

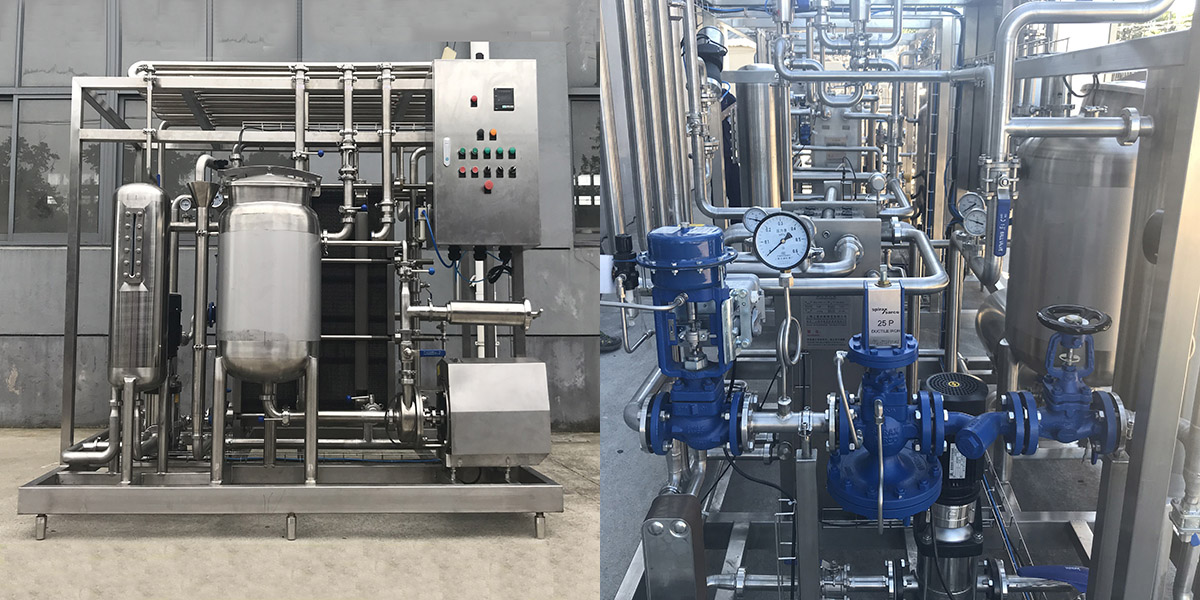

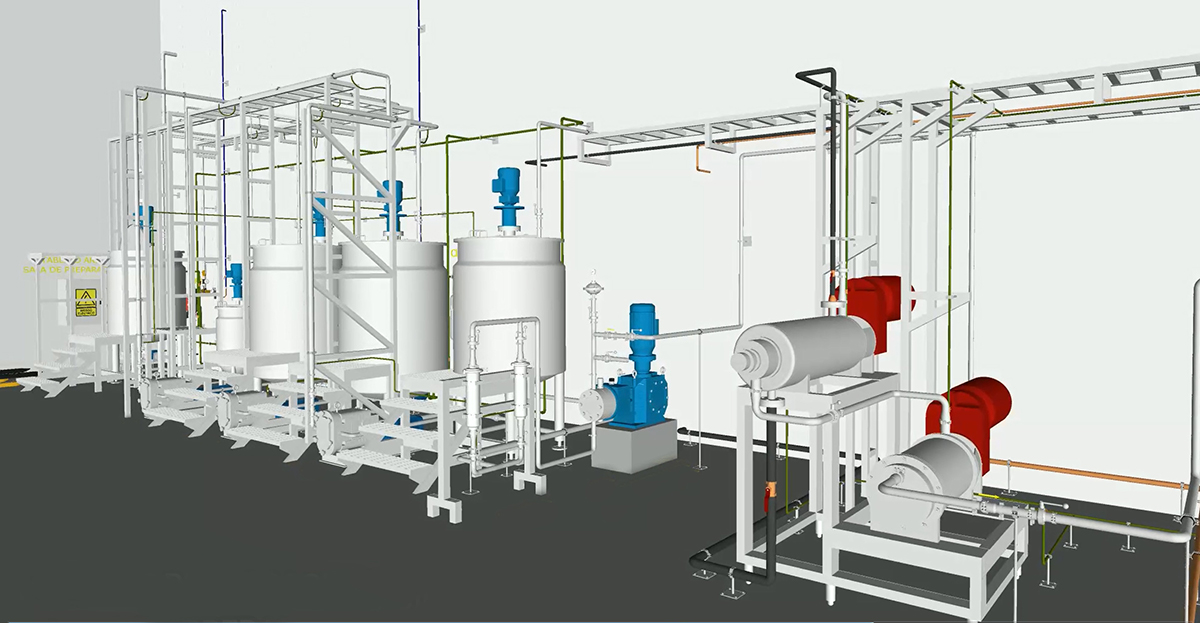

Die Margarineherstellung umfasst mehrere Schritte, um ein streichfähiges und haltbares Produkt zu erzeugen, das Butter ähnelt, aber typischerweise aus Pflanzenölen oder einer Mischung aus Pflanzenölen und tierischen Fetten hergestellt wird. Die Hauptanlage besteht unter anderem aus einem Emulgierbehälter, einem Votator, einem Kratzflächenwärmetauscher, einer Stiftrotormaschine, einer Hochdruckpumpe, einem Pasteurisierer, einem Abfüllrohr und einer Verpackungsmaschine.

Hier ein Überblick über den typischen Prozess der Margarineherstellung:

Ölmischung (Mischtank): Verschiedene Pflanzenöle (z. B. Palm-, Soja-, Raps- oder Sonnenblumenöl) werden miteinander vermischt, um die gewünschte Fettsäurezusammensetzung zu erzielen. Die Wahl der Öle beeinflusst die endgültige Textur, den Geschmack und das Nährwertprofil der Margarine.

Hydrierung: In diesem Schritt werden die ungesättigten Fettsäuren der Öle teilweise oder vollständig hydriert, um sie in festere gesättigte Fettsäuren umzuwandeln. Die Hydrierung erhöht den Schmelzpunkt der Öle und verbessert die Stabilität des Endprodukts. Dabei können auch Transfette entstehen, deren Gehalt durch modernere Verarbeitungstechniken reduziert oder eliminiert werden kann.

Emulgierung (Emulgiertank): Die gemischten und gehärteten Öle werden mit Wasser, Emulgatoren und weiteren Zusatzstoffen vermischt. Emulgatoren stabilisieren die Mischung, indem sie die Trennung von Öl und Wasser verhindern. Gängige Emulgatoren sind Lecithin, Mono- und Diglyceride sowie Polysorbate.

Pasteurisierung (Pasteurisiergerät): Die Emulsion wird auf eine bestimmte Temperatur erhitzt, um sie zu pasteurisieren. Dadurch werden schädliche Bakterien abgetötet und die Haltbarkeit des Produkts verlängert.

Kühlung und Kristallisation (Votator oder Oberflächenwärmetauscher): Die pasteurisierte Emulsion wird gekühlt und kristallisiert. Dieser Schritt beeinflusst die Textur und Konsistenz der Margarine. Gezielte Kühlung und Kristallisation tragen zu einem geschmeidigen und streichfähigen Endprodukt bei.

Zugabe von Geschmack und Farbe: Der abgekühlten Emulsion werden natürliche oder künstliche Aromen, Farbstoffe und Salz zugesetzt, um den Geschmack und das Aussehen der Margarine zu verbessern.

Verpackung: Die Margarine wird je nach gewünschter Verbraucherverpackung in Behälter wie Becher oder Sticks abgefüllt. Die Behälter werden versiegelt, um Verunreinigungen zu vermeiden und die Frische zu erhalten.

Qualitätskontrolle: Während des gesamten Produktionsprozesses werden Qualitätskontrollen durchgeführt, um sicherzustellen, dass die Margarine die gewünschten Geschmacks-, Textur- und Sicherheitsstandards erfüllt. Dies umfasst Prüfungen auf Konsistenz, Aroma, Farbe und mikrobiologische Sicherheit.

Moderne Margarineherstellungsverfahren zielen häufig darauf ab, den Einsatz von Hydrierung zu minimieren und den Gehalt an Transfetten zu reduzieren. Hersteller können alternative Verfahren wie die Umesterung einsetzen, bei der die Fettsäuren in den Ölen neu angeordnet werden, um die gewünschten Eigenschaften zu erzielen, ohne dass Transfette entstehen.

Es ist wichtig zu beachten, dass sich die genauen Herstellungsverfahren je nach Hersteller und Region unterscheiden können und dass neuere Entwicklungen in der Lebensmitteltechnologie die Margarineproduktion weiterhin beeinflussen. Darüber hinaus hat die Nachfrage nach gesünderen und nachhaltigeren Produkten zur Entwicklung von Margarinen mit reduziertem Gehalt an gesättigten Fettsäuren und Transfetten sowie von Margarinen aus pflanzlichen Zutaten geführt.

Veröffentlichungsdatum: 21. August 2023