Margarine-Produktionsprozess China Hersteller

Margarineherstellungsprozess

Produktionsvideo:https://www.youtube.com/watch?v=Zar71w0TUzM

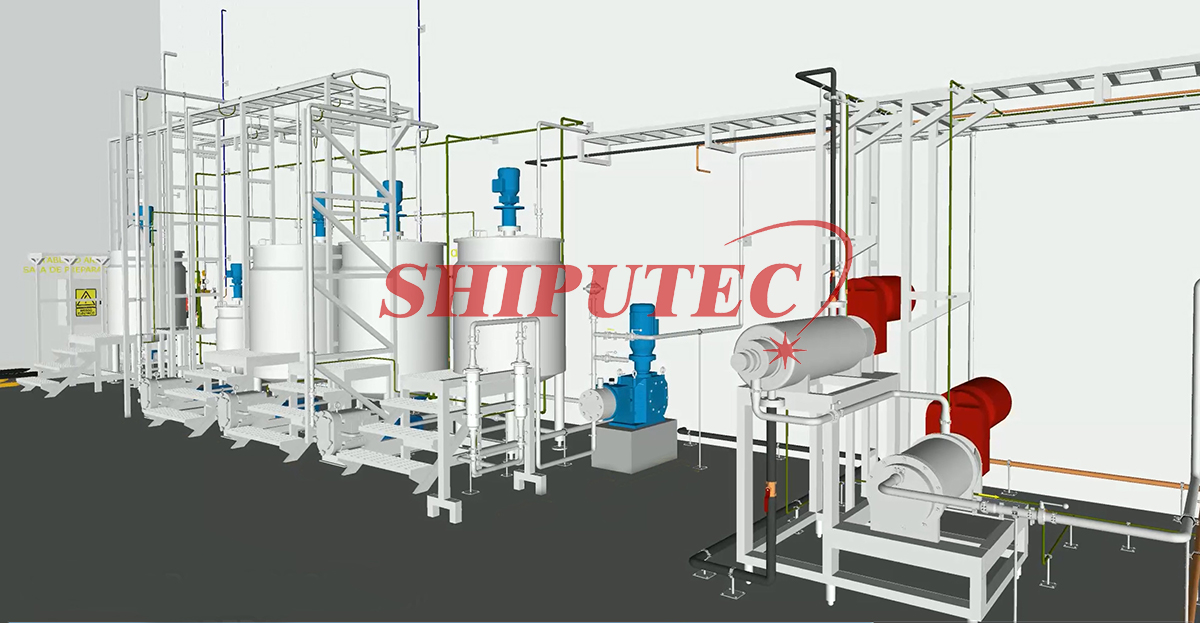

Die Margarineherstellung umfasst zwei Schritte: die Rohstoffaufbereitung sowie die Kühlung und Plastifizierung. Zu den Hauptanlagen gehören Vorbereitungstanks, eine Hochdruckpumpe, ein Votator (Wärmetauscher mit Kratzfläche), eine Stiftrotormaschine, eine Kälteanlage, eine Margarineabfüllmaschine usw.

Im ersten Schritt werden Öl- und Wasserphase vermischt, abgemessen und emulgiert, um das Material für den zweiten Schritt vorzubereiten. Der letzte Schritt umfasst die kontinuierliche Kühlung, Plastifizierung und Verpackung des Produkts.

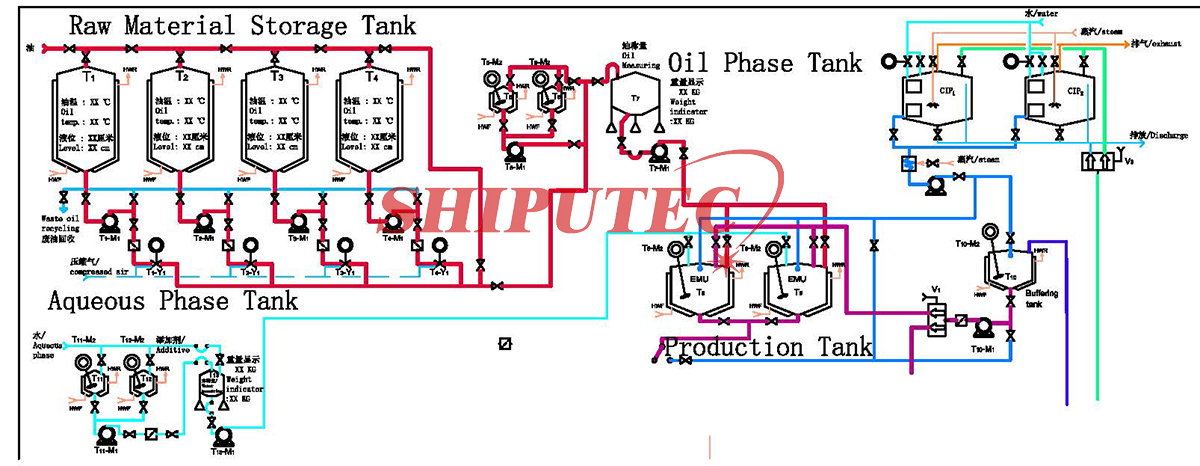

Der Rohstoffaufbereitungsprozess für Margarine ist in Abbildung 1 dargestellt:

- 1.Die fermentierte Milch

Manche Margarinerezepte enthalten Milch, und Milch kann nach der Fermentation durch Milchsäurebakterien einen ähnlichen Geschmack wie natürliche Sahne erzeugen. Daher mischen die Fabriken fermentierte Milch und Wasser.

- 2.Wassermischung

Die in der Margarinerezeptur enthaltenen Wasser- und wasserlöslichen Zusatzstoffe, wie z. B. fermentierte Milch, Salz, Konservierungsmittel usw., werden in dem vorgeschriebenen Verhältnis in die Wasserphase und den Dosierbehälter gegeben und verrührt, sodass sich die Komponenten der Wasserphase zu einer gleichmäßigen Lösung auflösen.

- 3.Ölphasenmischung

Zunächst wird das Rohöl unterschiedlicher Spezifikationen im Ölmischtank nach dem vorgeschriebenen Verhältnis vermischt. Anschließend werden die öllöslichen Zusatzstoffe, wie Emulgator, Antioxidationsmittel, öllösliches Pigment, öllösliche Cellulose usw., nach dem vorgeschriebenen Verhältnis zur Ölphase hinzugefügt, mit dem Dosiertank vermischt und gerührt, um eine gleichmäßige Ölphase zu erhalten.

- 4.Die Emulsion

Die Emulgierung von Margarine dient dazu, die wässrige Phase gleichmäßig und stabil in der Ölphase zu verteilen. Der Dispersionsgrad der wässrigen Phase hat einen großen Einfluss auf die Produktqualität. Da der Geschmack von Margarine eng mit der Größe der Wasserphasenpartikel zusammenhängt und sich Mikroorganismen in der Wasserphase vermehren, beträgt die Größe der meisten Bakterien 1–5 Mikrometer. Wassertröpfchen mit einem Durchmesser von 10–20 Mikrometern oder kleiner können die Bakterienvermehrung daher einschränken. Ist die Dispersion der Wasserphase zu fein, sind die Wasserphasenpartikel zu klein, verliert die Margarine an Geschmack; ist die Dispersion hingegen unzureichend, sind die Wasserphasenpartikel zu groß, kann die Margarine verderben. Der Zusammenhang zwischen dem Dispersionsgrad der wässrigen Phase in Margarine und den Produkteigenschaften lässt sich grob wie folgt beschreiben:

| 水滴直径 Wassertropfendimension (微米 Mikrometer) | 人造奶油性质 (Geschmack von Margarine) |

| weniger als 1 (etwa 80-85 % Wasserphase) | Schwer und geschmacklos |

| 30-40 (weniger als 1 % der Wasserphase) | Guter Geschmack, verdirbt aber leicht. |

| 1-5 (ca. 95 % Wasserphase) | Guter Geschmack, verdirbt nicht so leicht. |

| 5-10 (etwa 4 % der Wasserphase) | |

| 10-20 (etwa 1 % der Wasserphase) |

Es zeigt sich, dass der Emulgierprozess einen gewissen Dispersionsgrad erreichen muss.

Das separate und gleichmäßige Vermischen der Wasser- und Ölphase mit der vorherigen Phase dient dazu, eine homogene Konsistenz der gesamten Emulsion nach der Emulgierung und Vermischung der beiden Phasen zu gewährleisten. Bei der Emulgierungsmischung wird die Wasserphase bei 50–60 °C zur abgemessenen Ölphase gegeben und mechanisch oder durch Pumpen gerührt, bis sie vollständig in der Ölphase dispergiert ist und sich Latex bildet. Diese Latexflüssigkeit ist jedoch sehr instabil; ein Abschalten des Rührens kann zur Trennung von Öl und Wasser führen.

Nach der Anlieferung der gemischten Emulsion wird der Kühl- und Plastifizierungsprozess bis zur Verpackung des Produkts durchgeführt.

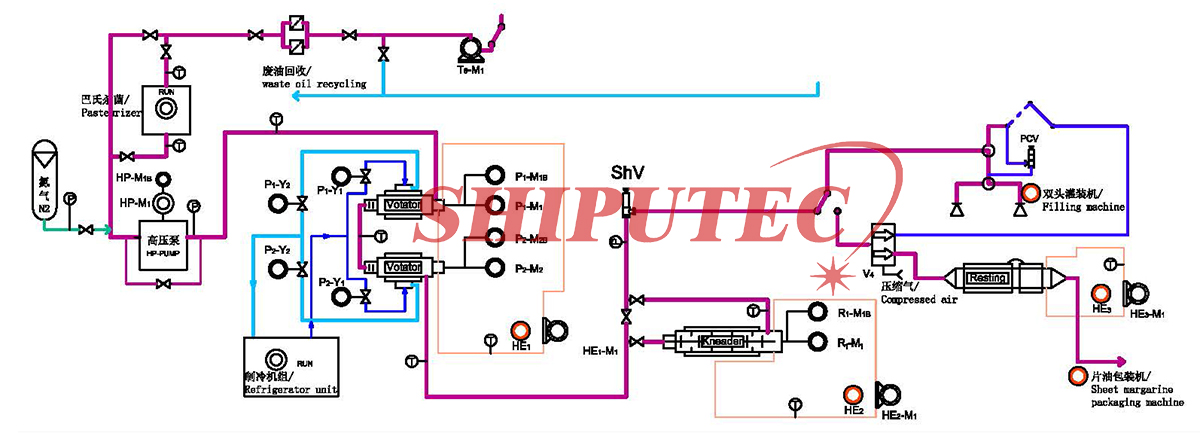

Die Emulsion muss gekühlt und plastifiziert werden, um ein flexibles Margarineprodukt herzustellen. Derzeit wird hierfür hauptsächlich eine geschlossene, kontinuierliche Abschreck-Plastifizierungsanlage eingesetzt, bestehend aus einem Votator oder auch Kratzflächenwärmetauscher (Einheit A), einer Stiftrotormaschine oder Knetmaschine (Einheit C) und einem Ruherohr (Einheit B). Der technologische Prozess ist in Abbildung 2 dargestellt:

Dieses Ausrüstungsset weist folgende Eigenschaften auf:

1. Dauerbetrieb unter hohem, luftdichtem Druck

Die vorgemischte Emulsion wird mittels einer Hochdruckpumpe in den Quenchzylinder des Votators gefördert. Der hohe Druck überwindet den Widerstand im gesamten System und sorgt zudem für ein dünnflüssiges und geschmeidiges Produkt. Der geschlossene Betrieb verhindert das Eindringen von Luft und Kondensation des mit der Emulsion vermischten Wassers während des Quenchvorgangs. Dadurch werden die Anforderungen an die Produktgesundheit erfüllt und der Kühlverlust reduziert.

2. Abschrecken und Emulgieren

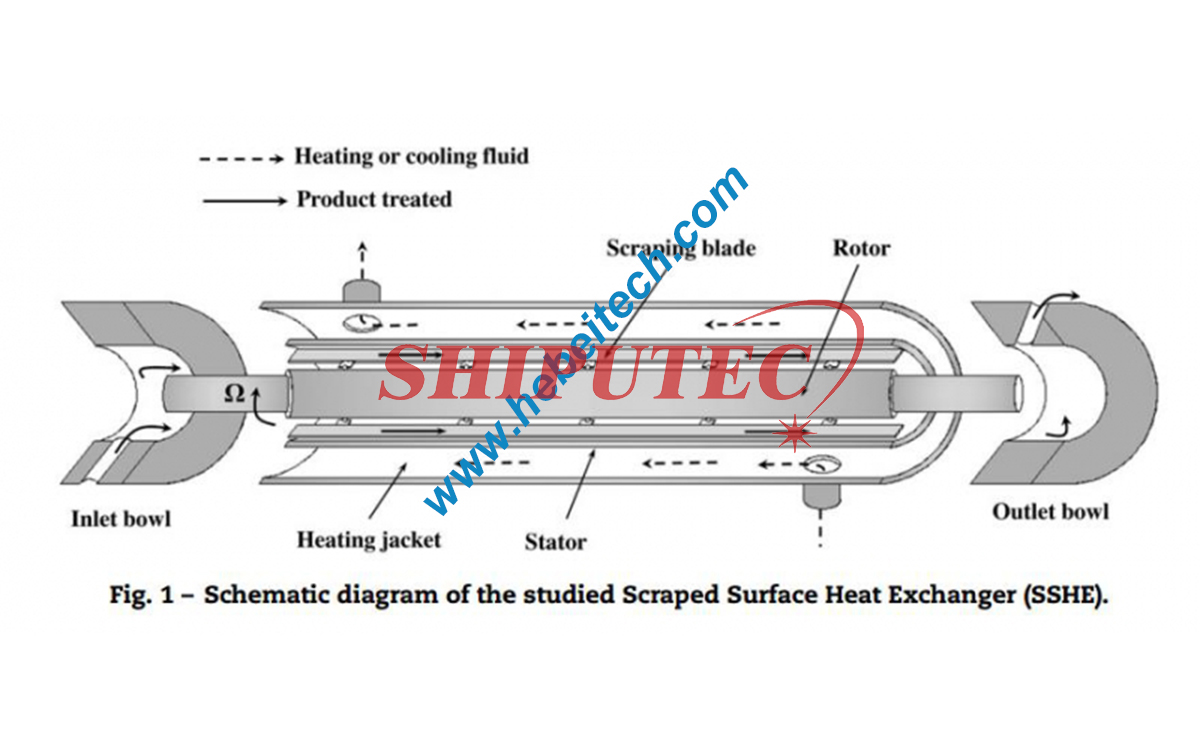

Die Emulsion wird im Votator mit Ammoniak oder Freon abgeschreckt, um sie schnell abzukühlen. Dadurch entstehen kleine Kristallpartikel mit einer Größe von in der Regel 1–5 Mikrometern, was für einen feinen Geschmack sorgt. Der Abstreifer auf der rotierenden Welle des Votators liegt eng an der Zylinderinnenwand an. Dadurch kann er während des Betriebs nicht nur kontinuierlich anhaftende Kristalle von der Innenwand abstreifen, sondern auch die Emulsion dispergieren und so die gewünschten Emulgiereigenschaften erzielen.

3. Kneten und Entdicken (Stiftrotormaschine)

Obwohl die durch den Votator gekühlte Emulsion bereits mit der Kristallisation begonnen hat, benötigt sie noch Zeit, um vollständig zu wachsen. Lässt man die Emulsion an Ort und Stelle kristallisieren, bildet sich ein Netzwerk aus festen Lipidkristallen. Die Folge ist eine sehr harte, unelastische Masse. Um Margarineprodukte mit einer gewissen Elastizität zu erhalten, muss die Netzwerkstruktur daher mechanisch aufgebrochen werden, bevor sich die Emulsion vollständig ausbildet. Dadurch wird die Verdickung reduziert. Das Kneten und Entdicken erfolgt hauptsächlich in einer Rotationsmischermaschine.

Einheit A (Votator) ist eine Schaberkühlvorrichtung. Die Emulsion wird mittels einer Hochdruckpumpe in die geschlossene Einheit A (Votator) gefördert. Das Material durchströmt den Kanal zwischen Kühlzylinder und rotierender Welle, wobei die Temperatur durch die Abschreckung mit dem Kühlmedium rapide sinkt. Zwei Schaberreihen sind auf der Oberfläche der Welle angeordnet. Die an der Innenfläche des Votators gebildeten Kristalle werden durch die schnell rotierenden Schaber abgetragen, wodurch stets neue Kühlflächen freigelegt und ein effizienter Wärmeaustausch gewährleistet werden. Die Emulsion wird durch die Schaber dispergiert. Beim Durchströmen der Einheit A (Votator) sinkt die Temperatur des Materials auf 10–20 °C, also unterhalb des Schmelzpunkts des Öls. Obwohl das Öl zu kristallisieren beginnt, ist es noch nicht fest. Die Emulsion befindet sich zu diesem Zeitpunkt im Kühlzustand und ist eine dickflüssige Substanz.

Die Rotationsachse der Einheit A (Votator) ist hohl. Während des Betriebs wird heißes Wasser von 50–60 Grad in die Mitte der Rotationsachse gegossen, um zu verhindern, dass sich Kristalle an der Achse festsetzen und aushärten und zu Verstopfungen führen.

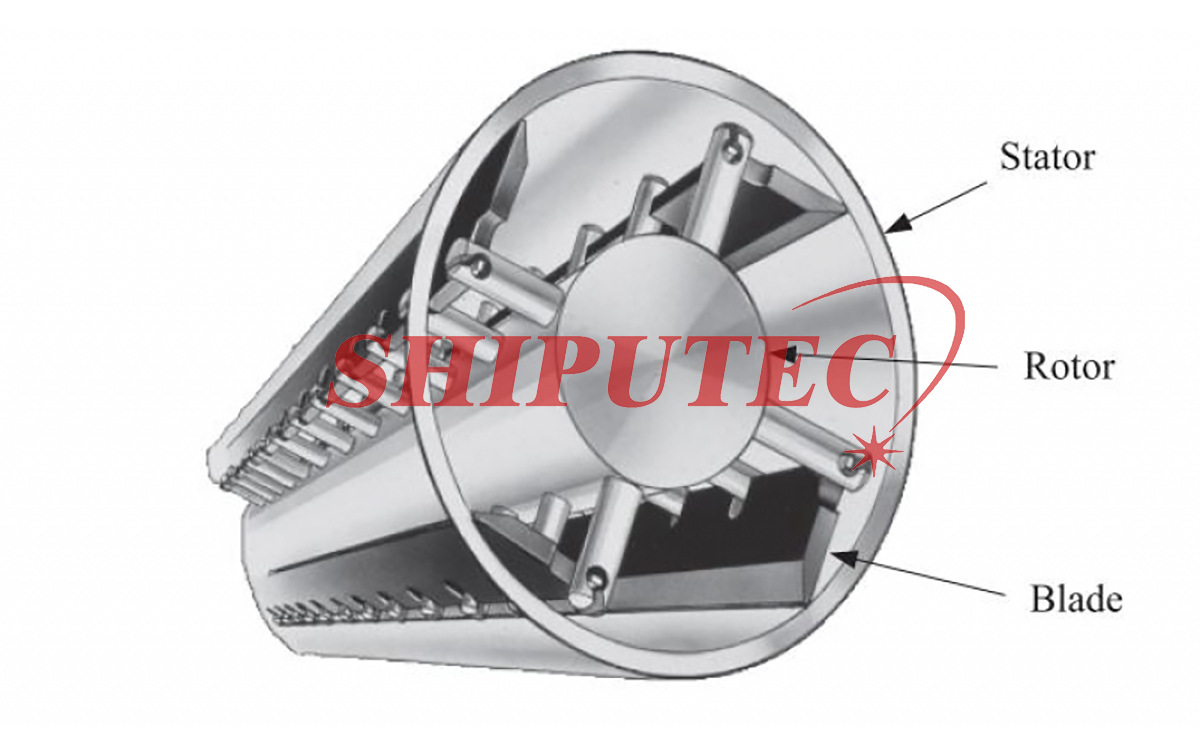

Einheit C (Stiftrotormaschine) ist eine Knet- und Entdickungsvorrichtung, wie in der obigen Abbildung dargestellt. Zwei Reihen von Metallbolzen sind auf der rotierenden Welle angebracht, und eine Reihe fester Metallbolzen ist an der Innenwand des Zylinders befestigt. Diese sind gegenüber den Metallbolzen auf der Welle versetzt angeordnet und berühren sich nicht. Bei hoher Drehzahl der Welle passieren die Metallbolzen auf der Welle den Spalt zwischen den festen Metallbolzen, wodurch das Material vollständig geknetet wird. Dieser Vorgang fördert das Kristallwachstum, zerstört die Kristallgitterstruktur, führt zur Bildung diskontinuierlicher Kristalle, verringert die Konsistenz und erhöht die Plastizität.

Einheit C (Stiftrotormaschine) erzeugt in der extrem kalten Nacht nur eine starke Knetwirkung und benötigt daher lediglich Wärmespeicherung, keine Kühlung. Durch die Freisetzung von Kristallisationswärme (ca. 50 kcal/kg) und die durch die Knetreibung entstehende Wärme ist die Austrittstemperatur von Einheit C (Stiftrotormaschine) höher als die Aufgabetemperatur. Zu diesem Zeitpunkt ist die Kristallisation zu etwa 70 % abgeschlossen, das Produkt ist aber noch weich. Das Endprodukt wird durch das Extrusionsventil abgegeben und härtet nach einer gewissen Zeit aus.

Nachdem die Margarine die C-Einheit (Stabrotormaschine) verlassen hat, muss sie bei einer bestimmten Temperatur wärmebehandelt werden. Im Allgemeinen wird das Produkt über 48 Stunden lang bei einer Temperatur von 10 Grad unter dem Schmelzpunkt gelagert. Dieser Vorgang wird als Reifung bezeichnet. Das so hergestellte Produkt kann anschließend direkt an die Lebensmittelverarbeitungsanlage geliefert werden.

Inbetriebnahme der Baustelle