Produktionslinie für Vanillesauce

Produktionslinie für Vanillesauce

Produktionslinie für Vanillesauce

Produktionsvideo:https://www.youtube.com/watch?v=AkAcycJx0pI

AProduktionslinie für VanillesauceDie Herstellung von Vanillesauce umfasst eine Reihe von automatisierten und halbautomatisierten Prozessen, um eine effiziente, gleichbleibende und hygienische Produktion zu gewährleisten. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der typischen Produktionsschritte einer Vanillesaucen-Produktionslinie:

1. Umgang mit Zutaten und Zubereitung

- Milchannahme und -lagerung

- Die Rohmilch wird angenommen, auf Qualität geprüft und in Kühlsilos gelagert.

- Alternative: Rekonstituiertes Milchpulver + Wasser (für längere Haltbarkeit).

- Umgang mit Zucker und Süßstoffen

- Zucker, Maissirup oder alternative Süßungsmittel werden abgewogen und aufgelöst.

- Eier- und Eipulververarbeitung

- Flüssige Eier (pasteurisiert) oder Eipulver werden mit Wasser vermischt.

- Stärke und Stabilisatoren

- Maisstärke, modifizierte Stärke oder Verdickungsmittel (z. B. Carrageen) werden vorgemischt, um ein Verklumpen zu verhindern.

- Aromen und Zusatzstoffe

- Vanille, Karamell oder andere Aromen werden zusammen mit Konservierungsmitteln (falls erforderlich) zubereitet.

2. Mischen und Pürieren

- Chargen- oder kontinuierliches Mischen

- Die Zutaten werden vermischt in einemHochscherenmischeroderVormischtankunter kontrollierten Temperaturen (um ein vorzeitiges Eindicken zu vermeiden).

- Durch Homogenisierung kann eine glatte Textur erzielt werden.

3. Kochen und Pasteurisieren

- Kontinuierliches Kochen (Oberflächenwärmetauscher)

- Die Mischung wird erhitzt auf75–85 °C (167–185 °F)um die Stärkeverkleisterung zu aktivieren und die Soße anzudicken.

- Pasteurisierung (HTST oder Batch)

- Hochtemperatur-Kurzzeit-(HTST)-Verfahren bei72 °C (161 °F) für 15-20 Sekundenoder Chargenpasteurisierung zur Gewährleistung der mikrobiellen Sicherheit.

- Kühlphase

- Schnelle Abkühlung auf4–10 °C (39–50 °F)um den weiteren Garprozess zu stoppen und die Textur zu erhalten.

4. Homogenisierung (optional)

- Hochdruckhomogenisator

- Wird für eine besonders glatte Textur verwendet (verhindert Körnigkeit).

5. Abfüllung und Verpackung

- Automatische Abfüllmaschinen

- Beutelfüllung(für den Einzelhandel) oderSchüttgutabfüllung(für Gastronomiebetriebe).

- Aseptische Abfüllung(für lange Haltbarkeit) oderHeißabfüllung(für Lagerung bei Raumtemperatur).

- Verpackungsformate:

- Plastikflaschen, -kartons, -beutel oder -dosen.

- Durch Spülung mit Stickstoff kann die Haltbarkeit verlängert werden.

6. Kühlung und Lagerung

- Schockkühlung (falls erforderlich)

- Für gekühlten Pudding: schnelles Abkühlen auf4 °C (39 °F).

- Kühlhaus

- Gelagert bei4 °C (39 °F)für frischen Pudding oder bei Raumtemperatur für UHT-behandelte Produkte.

7. Qualitätskontrolle und Prüfung

- Viskositätsprüfungen(unter Verwendung von Viskosimetern).

- pH-Überwachung(Zielwert: ~6,0–6,5).

- Mikrobiologische Tests(Gesamtkeimzahl, Hefen/Schimmelpilze).

- Sensorische Bewertung(Geschmack, Textur, Farbe).

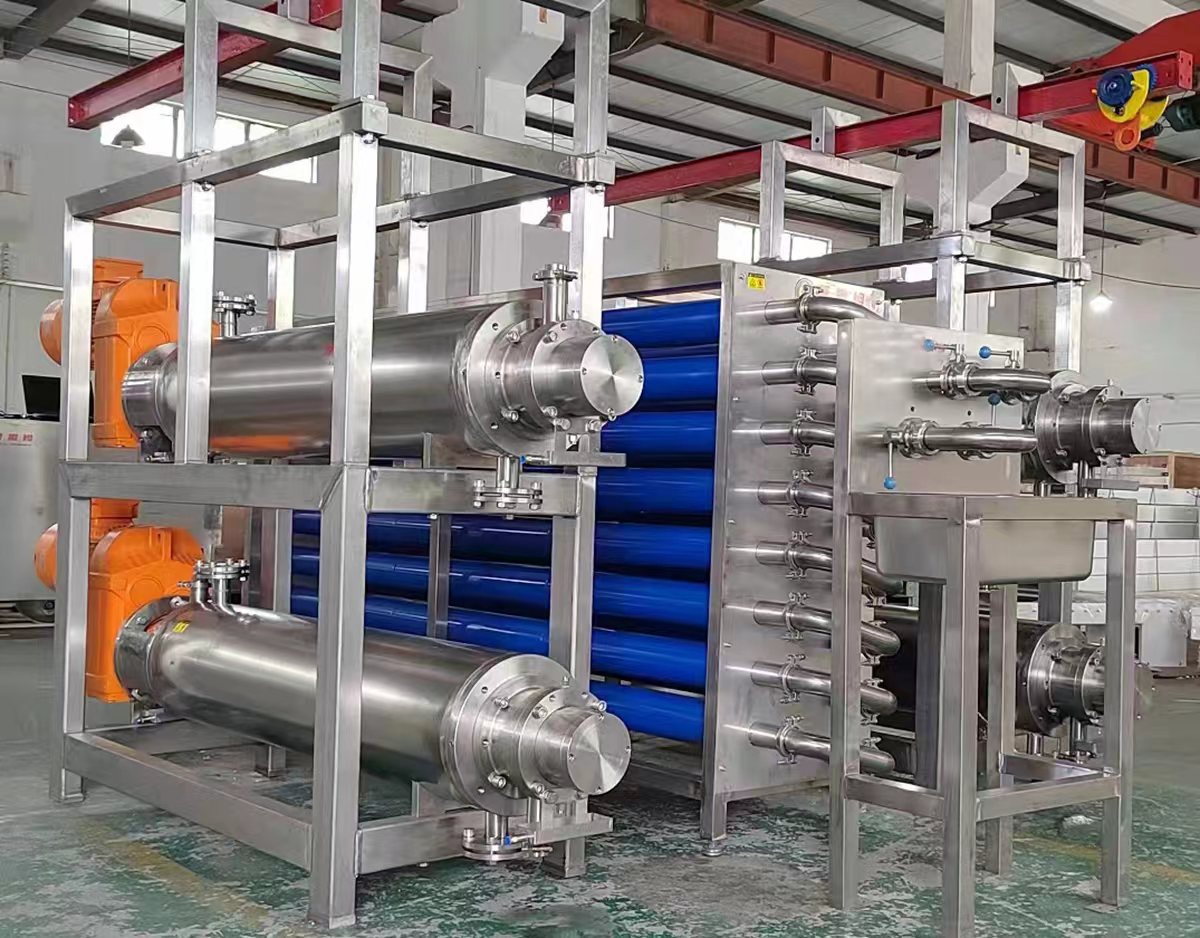

Wichtige Ausrüstung in der Produktionslinie für Vanillesauce

- Lagertanks(für Milch, flüssige Zutaten).

- Wiege- und Dosiersysteme.

- Hochleistungsmischer und Vormischtanks.

- Pasteurisierer (HTST oder Batch).

- Oberflächenwärmetauscher (zum Kochen).

- Homogenisator (optional).

- Abfüllmaschinen (Kolben-, volumetrische oder aseptische Abfüllmaschinen).

- Kühltunnel.

- Verpackungsmaschinen (Versiegelung, Etikettierung).

Arten von hergestellten Vanillesaucen

- Gekühlter Vanillepudding(kurze Haltbarkeit, frischer Geschmack).

- UHT-Vanillepudding(lange Haltbarkeit, sterilisiert).

- Puddingpulvermischung(zur Wiederherstellung).

Automatisierung & Effizienz

- SPS-Steuerungssystemefür präzise Temperatur- und Mischkontrolle.

- CIP-Systeme (Clean-in-Place)Aus hygienischen Gründen.

Inbetriebnahme der Baustelle